В пищевой промышленности и производстве напитков качество газа — это не абстрактный параметр, а прямое влияние на срок годности, вкус, безопасность и стабильность упаковки. Азот (N₂) широко используется как инертный газ: он вытесняет кислород, снижает окисление и помогает сохранить продукт. Поэтому всё больше предприятий выбирают генератор азота для пищевой промышленности и напитков — чтобы получать азот на месте, в нужном объёме и с предсказуемыми параметрами.

Table of Contents

ToggleЗачем пищевому производству нужен азот

1) Упаковка в модифицированной газовой среде (MAP)

Азот вытесняет кислород из упаковки, замедляя окисление и развитие нежелательных процессов. Это помогает продлить свежесть многих продуктов — от снеков до мясных и молочных изделий (в зависимости от технологии и рецептуры).

2) Защита напитков от окисления

В производстве напитков азот применяют для снижения контакта с кислородом при розливе, а также для работы с ёмкостями и линиями, где важна стабильная инертная среда.

3) Продувка и инертирование оборудования

Азот используют для продувки трубопроводов, емкостей, дозаторов и отдельных узлов, чтобы уменьшить влияние кислорода и влаги на процесс и качество продукта.

4) Создание избыточного давления и “подушки” в резервуарах

Инертная газовая подушка помогает стабилизировать хранение и уменьшить нежелательные реакции в верхнем газовом пространстве.

Почему всё чаще выбирают генератор, а не баллоны

Баллонный азот и криогенная поставка удобны, но часто создают зависимость от логистики и запаса. Генератор азота даёт производству другие преимущества:

Непрерывная подача на месте: азот доступен тогда, когда он нужен линии

Стабильность параметров: расход и чистота под задачу

Экономика в долгосрочной перспективе: меньше затрат на доставку, аренду, хранение и простои из-за “закончился газ”

Безопасная организация участка: меньше операций с тяжёлыми баллонами и перемещением газового хозяйства

Как работает генератор азота (коротко и понятно)

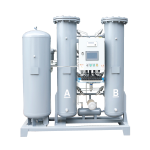

Наиболее распространённая промышленная технология — получение азота из воздуха методом разделения. Система, как правило, включает:

компрессор и подготовку воздуха (фильтры, осушитель);

блок генерации азота;

ресивер/накопитель азота;

контроль давления, расхода и сигнализацию.

Ключ к стабильной работе — качество входящего воздуха: без правильной фильтрации и осушки оборудование быстрее теряет эффективность, а качество азота становится менее предсказуемым.

На что обратить внимание при подборе для Food & Beverage

Пищевая отрасль требует особого внимания к чистоте и стабильности. При выборе генератора азота обычно оценивают:

1) Требуемую чистоту азота

Не всегда нужна “максимальная” чистота — важно подобрать показатель под конкретный процесс (упаковка, продувка, резервуары, розлив). Избыточная чистота часто повышает стоимость и снижает производительность.

2) Расход (Nm³/h) и пики потребления

Для линий с цикличной работой полезен накопительный ресивер: он покрывает пики и позволяет выбрать генератор более рационально.

3) Давление у потребителя

Нужно учитывать потери давления на трубопроводе и фильтрах, чтобы на точке потребления сохранялся требуемый режим.

4) Качество подготовки воздуха

Для пищевых задач особенно важно, чтобы входной воздух был чистым и сухим. Обычно применяют ступени фильтрации и осушитель, а также продуманную систему отвода конденсата.

5) Условия эксплуатации и санитарная логика

Размещение оборудования, вентиляция, доступ к обслуживанию и понятный регламент замены фильтроэлементов — всё это влияет на стабильность и “пищевую” дисциплину участка.

Типовые сценарии применения в пищевой отрасли

упаковка снеков, орехов, кофе, сухих смесей;

мясные и рыбные продукты (в зависимости от технологии и рецептуры);

молочная продукция и ингредиенты;

напитки и розлив;

инертирование ёмкостей и продувка линий.

Рекомендуемая конфигурация системы (в общем виде)

Компрессор → Aftercooler → Фильтры → Осушитель → Генератор азота → Ресивер азота → Редуцирование/распределение → Точки потребления

Такой подход помогает обеспечить стабильный газ, снизить риски влаги/масла и получить предсказуемый результат на линии.

Итог

Генератор азота для пищевой промышленности и напитков — это способ получить инертный газ на месте, повысить стабильность процессов, снизить зависимость от поставок и оптимизировать эксплуатационные расходы. При правильном подборе по чистоте, расходу и давлению, а также при грамотной подготовке воздуха система работает надёжно и приносит ощутимый эффект — от качества продукта до эффективности производства.

Генераторы азота отделяют азот из воздуха с помощью различных технологий, таких как адсорбция при переменном давлении, криогенная сепарация воздуха, технология мембранного разделения и т. д., чтобы удовлетворить различные требования к чистоте и расходу. Это оборудование играет важную роль в современных отраслях промышленности, обеспечивая необходимую подачу азота для различных процессов.

Генераторы азота обычно используют адсорбцию при переменном давлении (PSA), технологию криогенного разделения воздуха или мембранную сепарацию для извлечения азота из воздуха. Среди них технология адсорбции при переменном давлении использует характеристики селективной адсорбции молекулярных сит для кислорода и азота для отделения азота посредством периодических процессов адсорбции под давлением и декомпрессионной регенерации.

Выбор и использование генераторов азота должны определяться на основе конкретных промышленных потребностей и сценариев применения, чтобы гарантировать, что их производительность и эффективность соответствуют производственным требованиям.

Свяжитесь с нами

Чтобы подобрать решение, отправьте 3 параметра: требуемая чистота, расход (средний/пиковый) и давление у потребителя. Мы предложим конфигурацию генератора, схему подготовки воздуха и рекомендации по накопителю и фильтрации.