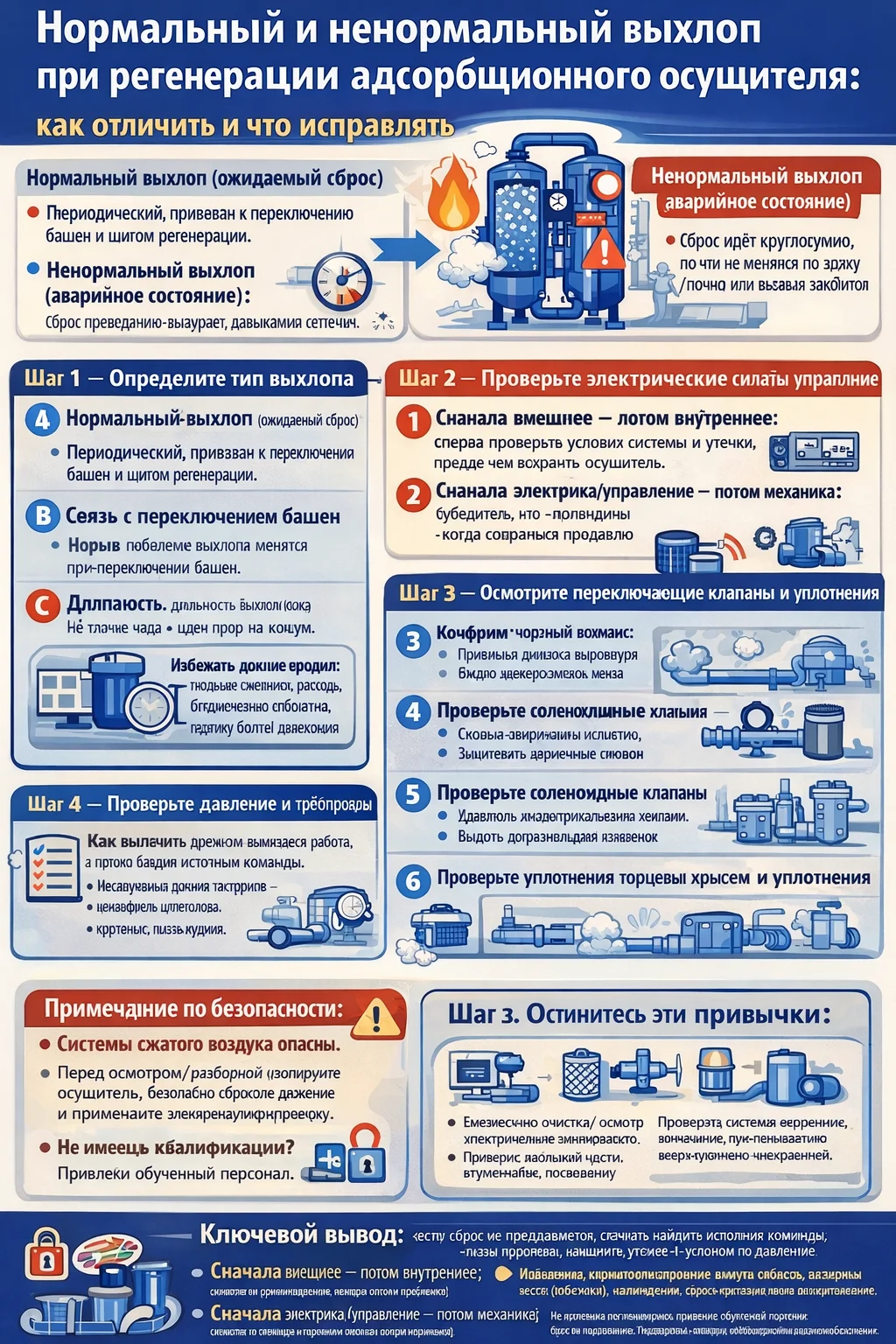

Адсорбционные осушители воздуха предназначены для удаления водяного пара и обеспечения стабильной точки росы в промышленных системах сжатого воздуха. Во время работы вы можете заметить сброс воздуха через выход регенерации (продувки).

Но не любой сброс является неисправностью.

На практике выхлоп осушителя делится на два типа:

Нормальный выхлоп регенерации (ожидаемая продувка/сброс): периодический, привязан к переключению башен и шагам регенерации.

Ненормальный непрерывный выхлоп (аварийное состояние): сброс идёт круглосуточно, почти не меняется по звуку/потоку или вызывает заметное падение давления.

Ненормальный выхлоп тратит энергию, снижает доступное давление в системе и может нарушать производство. Ниже — практичная последовательность диагностики, основанная на двух правилах:

Table of Contents

ToggleПринципы поиска неисправностей

Сначала внешнее — потом внутреннее: сперва проверьте условия системы и утечки, прежде чем вскрывать осушитель.

Сначала электрика/управление — потом механика: сначала убедитесь, что «команда» правильная, и только затем меняйте клапаны/уплотнения.

Примечание по безопасности: системы сжатого воздуха опасны. Перед осмотром/разборкой изолируйте осушитель, безопасно сбросьте давление и соблюдайте процедуры lockout/tagout. Если у вас нет квалификации — привлеките обучённый персонал.

Шаг 1 — Определите тип выхлопа (чтобы избежать ошибочного диагноза)

Как выглядит «нормальный» выхлоп регенерации

Нормальный выхлоп зависит от типа осушителя:

Безнагревные / малонагревные (heatless/low-heat): выхлоп возникает преимущественно во время регенерации и обычно периодический.

С регенерацией нагревом (heated): объём выхлопа обычно меньше и может быть более выражен в конце регенерации (в зависимости от конструкции).

Ключевые точки наблюдения (быстрая проверка)

A) Характер (паттерн)

Норма: периодически; совпадает с переключением башен; может начинаться сильнее и затем затухать.

Аномалия: постоянный и ровный сброс или длительный «сильный выдув» без цикличности.

B) Связь с переключением башен

Проверьте манометры на башнях (или HMI/индикаторы).

Норма: поведение выхлопа меняется при переключении башен.

Аномалия: выхлоп идёт одинаково независимо от того, какая башня в работе.

C) Длительность

Сравните с паспортной логикой цикла (часто порядка 1–2 часов на цикл, но ориентир — руководство именно вашего осушителя).

Норма: длительность выхлопа соответствует логике цикла.

Аномалия: выхлоп не прекращается ни днём, ни ночью.

Сначала исключите причины, связанные с режимом работы

Непрерывный выхлоп иногда вызван настройками/режимом, а не поломкой:

«Задержка регенерации» / удлинённая регенерация

Ручной сброс / ручная продувка

Тестовый/сервисный режим

Переведите осушитель в AUTO и понаблюдайте 1–2 полных цикла переключения. Если выхлоп всё равно не прекращается — переходите к Шагу 2.

Шаг 2 — Проверьте электрические сигналы и управление (сначала устраните «неверную команду»)

Система управления — «мозг», который решает, когда переключать башни и когда открывать сброс. Неправильный сигнал может держать выхлопной клапан постоянно открытым.

2.1 Проверьте аварии, статус PLC и датчики

Ищите на HMI/PLC тревоги типа:

неисправность датчика давления

ошибка соленоида

«потерян сигнал давления» / некорректное значение давления

Если сигнал давления отсутствует или нестабилен:

осмотрите проводку/клеммы датчика (частая причина — ослабление)

проверьте импульсный канал/порт измерения (часто забивается маслом/пылью)

измерьте выход датчика, если применимо (во многих датчиках 4–20 мА)

замените датчик, если сигнал неправильный при исправной проводке

2.2 Проверьте функцию переключения башен

Если система позволяет — вручную инициируйте переключение и наблюдайте:

переключается ли осушитель корректно?

меняется ли выхлоп или прекращается ли после переключения?

Если переключение не происходит или логика явно некорректна без признаков механического заклинивания:

возможна ошибка параметров/конфигурации или повреждение программы PLC

восстановите верные параметры или привлеките производителя/сервис для загрузки штатной программы

2.3 Проверьте соленоидные клапаны (частая причина постоянного выхлопа)

Соленоиды обычно управляют пилотным воздухом или напрямую выхлопными клапанами.

Быстрые проверки

ощупайте катушку: постоянный нагрев часто означает постоянное питание

проверьте «магнитность» катушки и наличие корректного питания (часто 24V DC или 220V AC — зависит от конструкции)

Если соленоид постоянно под напряжением

выясните, почему выход PLC постоянно ON (логика, вход датчика, блокировка по аварии, ручной режим)

проверьте выходной модуль/реле: если PLC «OFF», а соленоид всё равно питается — проблема может быть в реле/модуле

Если соленоид механически подклинивает

снять и очистить сердечник/золотник; выдуть загрязнения чистым сжатым воздухом

заменить изношенные уплотнения, если утечка сохраняется

заменить соленоид, если катушка перегорела или клапан регулярно заклинивает

Шаг 3 — Осмотрите переключающие клапаны и уплотнения (исключите заклинивание/утечки)

Переключающие клапаны (пневмошаровые, «бабочки» и т. п.) задают направление потока. Если клапан заклинил или имеет внутреннюю утечку, воздух может постоянно уходить в линию регенерации.

3.1 Подтвердите срабатывание клапана и внутренние утечки

При команде переключения:

слушайте/наблюдайте чёткое действие клапана («щелчок», движение)

примените мыльный раствор на штоке/корпусе для выявления внешних утечек

Если есть пузыри или подозрение на внутреннюю утечку — разберите и проверьте:

износ шара/диска/седла

загрязнения на уплотняющих поверхностях

ход привода и настройки конечных положений

Очистите и при необходимости смазать (где допустимо).

Замените повреждённые уплотняющие поверхности или весь клапан, если герметичность не восстанавливается надёжно.

3.2 Проверьте герметичность выхлопного клапана регенерации и дренажного клапана

Если нижний выхлопной клапан регенерации или дренаж не держит, возможен постоянный слабый/средний сброс.

Практичный тест изоляции

Перекройте отсечные краны до/после участка выхлопа (если установлены) и проверьте, стабилизируется ли давление.

Если давление продолжает падать — разберите выхлопной клапан и проверьте:

деформация тарелки/поппета

старые O-rings/прокладки

загрязнения, мешающие закрытию

Замените повреждённые детали и правильно протяните соединения.

3.3 Проверьте уплотнения торцевых крышек башен

Если прокладки торцевых крышек повреждены, воздух может утекать «непредусмотренными путями» и выглядеть как постоянный выхлоп.

замените прокладки

очистите сопрягаемые поверхности

затягивайте болты равномерно крест-накрест

Шаг 4 — Проверьте давление и трубопроводы (устраните «триггеры по давлению»)

Дисбаланс давления может включать защитную логику сброса или усиливать неконтролируемые утечки.

4.1 Убедитесь, что входное давление в рабочем диапазоне осушителя

При низком давлении некоторые осушители уходят в защитный сброс или не завершают переключение.

Пример из вашего текста: ниже 0,4 МПа (~4 бар) может быть ниже минимального давления для ряда систем (но ориентир — руководство).

Проверьте:

стабильность давления на выходе компрессора

ограничения на входной линии

ΔP на предфильтре и состояние элемента

Практическое правило из текста: если перепад на фильтре превышает 0,07 МПа (~0,7 бар), элемент может требовать замены (уточняйте по паспорту фильтра).

4.2 Проверьте баланс давления между башнями и обратные клапаны

Если разница давлений между башнями слишком велика (пример: >0,1 МПа ≈ 1 бар), заклинивший обратный клапан может вызвать переток и нежелательный сброс.

снять и очистить обратный клапан

заменить, если износ/заклинивание повторяется

4.3 Найдите внешние утечки в трубопроводе и линиях регенерации

Мыльным раствором проверьте:

вход/выходные фланцы

трубопровод регенерации

сварные швы и резьбовые соединения выхлопа

Устранение: подтяжка, замена прокладок, переварка/ремонт соединений.

4.4 Учитывайте потребление/утечки у потребителей

Если давление в ресивере падает из-за утечек в сети или нештатного расхода, может казаться, что осушитель «всегда сбрасывает», тогда как система просто не набирает давление.

Диагностику согласуйте с потребителями и распределительной сетью.

Шаг 5 — Особые условия (не пропустите истинный триггер)

Для осушителей с нагревом: проверьте вентилятор (blower) и нагреватель

Отказ blower → недостаточный воздушный поток регенерации → аварии регенерации и повторные попытки сброса

Проверьте ток двигателя, расход воздуха, загрязнение крыльчатки.Отказ нагревателя → температура регенерации не достигает уставки

Измерьте сопротивление нагревателя; замените при обрыве/неисправности.

Для безнагревных осушителей: проверьте дросселирование/сопло продувки и предохранительный сброс

Засор дросселя/сопла может повышать давление регенерации и запускать предохранительный сброс.

Очистите, восстановите нормальный расход продувки.

Проверьте систему отвода конденсата

Забитый автоматический дренаж приводит к накоплению жидкости и косвенно нарушает давление и стабильность управления.

Очистите фильтр дренажа и убедитесь в свободном сливе.

Шаг 6 — Профилактика, чтобы постоянный сброс не возвращался

Большинство случаев «непрерывного выхлопа» повторяются из-за загрязнения и износа расходников. Сфокусируйтесь на трёх привычках:

Ежемесячная очистка/осмотр электрических компонентов

Чтобы пыль/масло не влияли на соленоиды и сигналы датчиков.Проверка уплотнений каждые 6–12 месяцев (или по циклам работы)

Переключающие и выхлопные клапаны; замена старых O-rings до того, как утечка станет постоянной.Контроль качества входного воздуха

Держите под контролем унос масла/воды; меняйте элементы предфильтра по тренду ΔP, а не только «по календарю».

Также ведите простой журнал:

частота и длительность выхлопа

стабильность входного давления

баланс давлений между башнями

любое постепенное увеличение времени выхлопа (ранний признак проблемы)

Ключевой вывод

Если адсорбционный осушитель сбрасывает непрерывно, самый эффективный подход:

Сначала найдите источник команды (управление/датчики/выход PLC),

затем проверьте привод и клапаны,

и обязательно исключите внешние утечки и условия по давлению до вскрытия внутренних узлов.

Если все внешние проверки пройдены, а выхлоп остаётся постоянным, возможны внутренние повреждения/деформации (например, элементы внутри башни/направляющие). В таком случае подключайте производителя или квалифицированную сервисную команду и не разбирайте «ядро» осушителя без технического сопровождения.