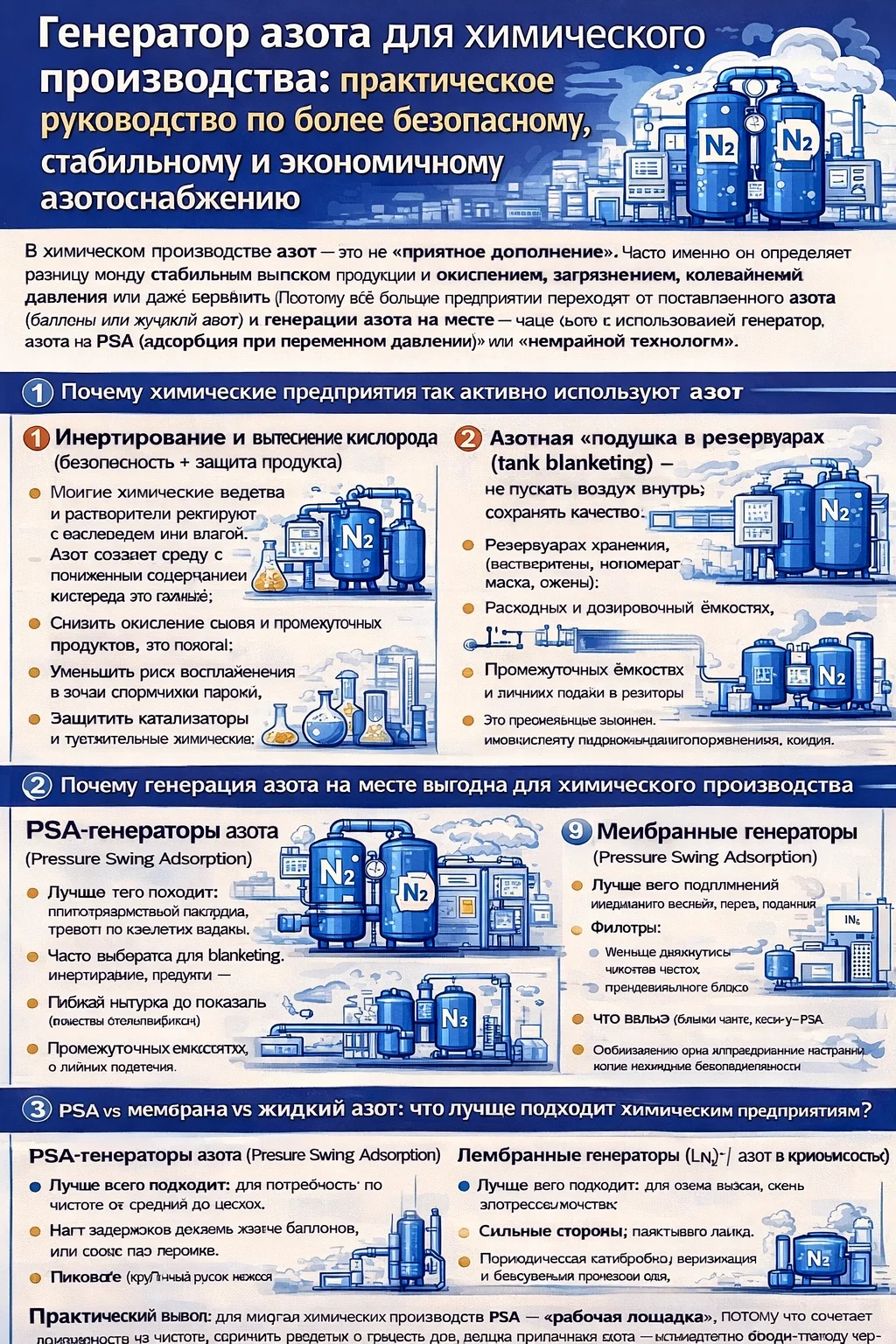

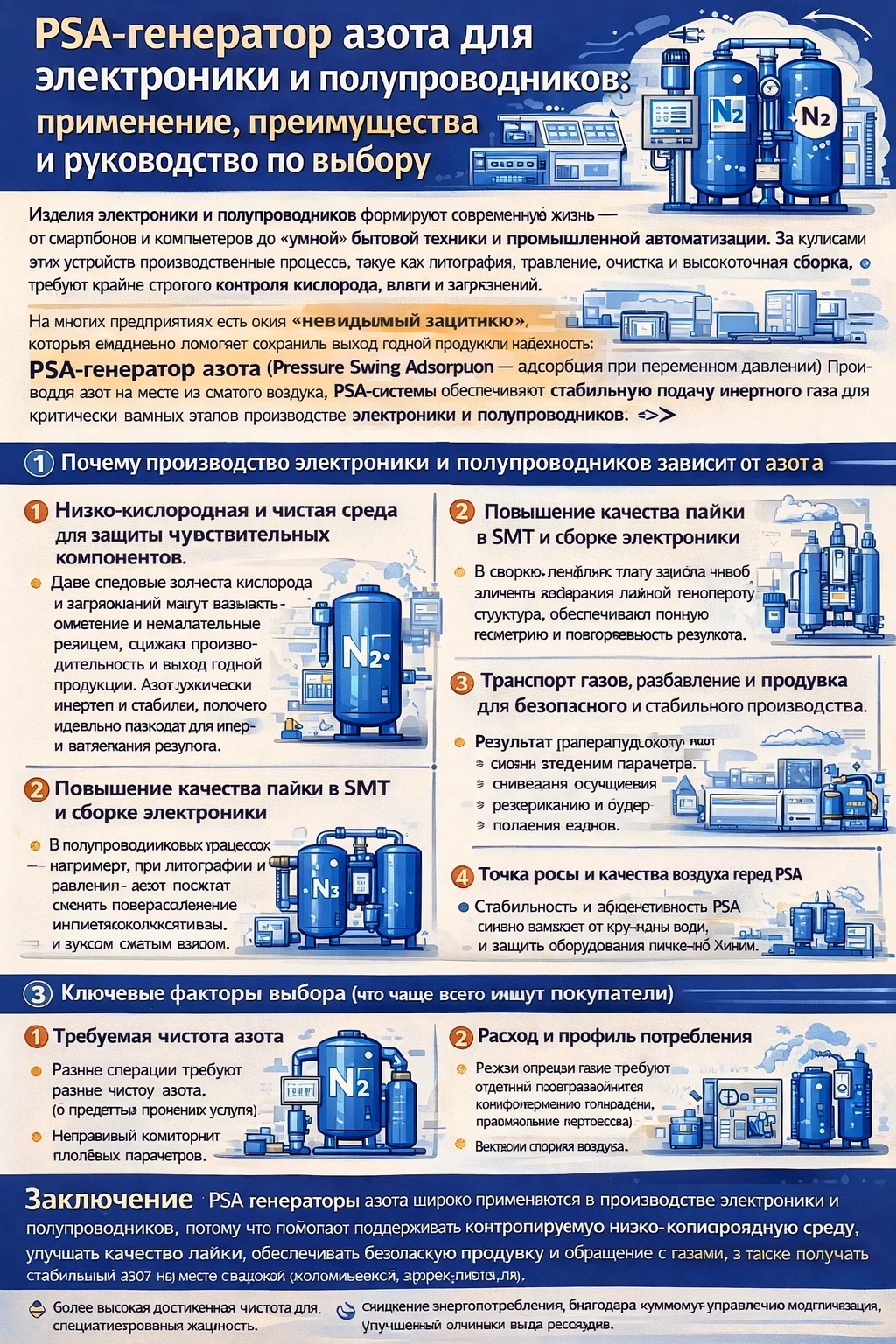

В химическом производстве азот — это не «приятное дополнение». Часто именно он определяет разницу между стабильным выпуском продукции и окислением, загрязнением, колебаниями давления или даже серьёзными инцидентами безопасности. Поэтому всё больше предприятий переходят от поставляемого азота (баллоны или жидкий азот) к генерации азота на месте — чаще всего с использованием генератора азота на базе PSA (адсорбция при переменном давлении) или мембранной технологии.

В этой статье разберём, где азот используется на химических предприятиях, почему генерация на месте выгодна, и как выбрать подходящий генератор азота под ваши процессы — без переплаты и без занижения требований.

Table of Contents

ToggleПочему химические предприятия так активно используют азот

1) Инертирование и вытеснение кислорода (безопасность + защита продукта)

Многие химические вещества и растворители реагируют с кислородом или влагой. Азот создаёт среду с пониженным содержанием кислорода, что помогает:

снизить окисление сырья и промежуточных продуктов,

повысить стабильность качества и цветовой тон продукции,

уменьшить риск воспламенения в зонах с горючими парами,

защитить катализаторы и чувствительные химические процессы.

2) Азотная «подушка» в резервуарах (tank blanketing) — не пускать воздух внутрь, сохранять качество

Азотное подпорное покрытие поддерживает защитное газовое пространство (headspace) в:

резервуарах хранения (растворители, мономеры, масла, смолы),

расходных и дозировочных ёмкостях,

промежуточных ёмкостях и линиях подачи в реакторы.

Это предотвращает попадание кислорода, набор влаги и нежелательные реакции — особенно при перепадах температуры и при наполнении/опорожнении.

3) Продувка и осушка трубопроводов, аппаратов и реакторов

Азот широко применяют для:

продувки перед пуском (удаление воздуха перед подачей технологических газов/паров),

продувки при останове (удаление остаточных горючих/коррозионных газов),

осушки оборудования после мойки или ремонта,

испытаний давлением и проверки герметичности (когда это допускается стандартами предприятия).

4) Передача продукта под давлением и поддержка перемешивания

Азот может обеспечивать инертное давление для:

перекачки жидкостей между ёмкостями,

проталкивания продукта через фильтры и трубопроводы,

отдельных схем смешивания/blanketing, где присутствие воздуха недопустимо.

Почему генерация азота на месте выгодна для химического производства

Поставляемый азот может работать, но химическое производство часто требует непрерывной, предсказуемой и масштабируемой подачи. Генератор азота на месте обычно выигрывает, если у вас стабильное потребление, несколько точек азота или частые продувки.

Ключевые преимущества

Снижение долгосрочной стоимости азота

Азот производится из сжатого воздуха, уменьшая зависимость от поставок, обращения с баллонами и логистики LN₂.Более высокая надёжность поставок

Нет задержек доставки, дефицита баллонов или сбоев из-за погоды/транспорта.Стабильное управление процессом

Постоянные расход/давление азота улучшают стабильность blanketing и эффективности продувок.Более безопасная эксплуатация

Меньше перемещения баллонов и ручных операций; более «чистая» и управляемая архитектура подачи.

PSA vs мембрана vs жидкий азот: что лучше подходит химическим предприятиям?

PSA-генераторы азота (Pressure Swing Adsorption)

Лучше всего подходят: для потребностей по чистоте от средней до высокой и широкого спектра применений в химии.

Сильные стороны:

часто выбираются для blanketing, инертирования, продувки и поддержки процессов,

гибкая настройка чистоты/расхода (в пределах конструкции),

хороший выбор, когда требования по чистоте выше или меняются.

Что важно учитывать:

требуется высокое качество сжатого воздуха (сухой, хорошо отфильтрованный; контроль масла критичен),

нужны регламентные работы (обслуживание клапанов, мониторинг эффективности CMS).

Мембранные генераторы азота

Лучше всего подходят: для простого, «неубиваемого» решения, когда ультравысокая чистота не требуется.

Сильные стороны:

меньше движущихся частей, часто проще обслуживание,

быстрый выход на режим и компактность.

Что важно учитывать:

чистота обычно ниже, чем у PSA при сопоставимой экономике,

эффективность снижается при стремлении к более высоким значениям чистоты.

Поставляемый жидкий азот (LN₂) / азот в криоёмкостях (bulk)

Лучше всего подходит: для очень высокой чистоты, очень больших пиков потребления или при ограниченных коммунальных ресурсах.

Сильные стороны:

доступна очень высокая чистота,

удобно для огромных кратковременных пиков.

Что важно учитывать:

постоянные расходы на поставку и волатильность контрактов,

требования к хранению, безопасности и обращению,

зависимость от цепочки поставок.

Практический вывод: для многих химических производств PSA — «рабочая лошадка», потому что сочетает возможности по чистоте, стоимость владения и гибкость для разных применений азота.

Как выбрать генератор азота для химического производства

Это самый востребованный раздел у покупателей, потому что неправильный подбор быстро проявляется: нестабильное давление в резервуарах, тревоги по чистоте или недостаточная производительность продувки.

1) Сначала определите задачи азота

Перечислите все сценарии применения и определите, какие из них:

непрерывные (blanketing, постоянное инертирование),

периодические (пакетные продувки, осушка на ремонте),

пиковые (крупные продувки ёмкостей).

Один генератор может питать несколько точек, но расчёт должен учитывать пики или предусматривать буферное хранение.

2) Правильно задайте чистоту (не «на глаз»)

Требования к чистоте в химии сильно различаются:

для части задач blanketing и передачи продукта достаточно умеренной чистоты,

для продуктов, чувствительных к окислению, катализаторов или опасных атмосфер могут потребоваться более высокие цели по чистоте и более жёсткие ограничения по O₂.

Если сомневаетесь, определяйте чистоту через:

допустимую концентрацию кислорода в защищаемом объёме,

чувствительность продукта и целевые показатели качества,

требования оценки рисков, стандарты предприятия и регламенты безопасности.

3) Рассчитывайте расход «как в реальном цехе», а не только по среднему

Включайте в расчёт:

объёмы продувок (размер аппарата, количество циклов, метод продувки),

одновременных потребителей (несколько резервуаров/линий одновременно),

утечки и сбросы (особенно в старых сетях),

планы расширения (новые линии, дополнительные ёмкости, рост производительности).

4) Подтвердите требуемое давление в точке потребления

Давление на выходе генератора должно покрывать:

уставки регуляторов,

потери давления в трубопроводе,

фильтры и предохранительные устройства,

режимы пикового расхода (падение давления растёт с расходом).

5) Не игнорируйте качество сжатого воздуха — оно определяет надёжность

Генератор азота работает настолько хорошо, насколько хорош входной воздух. Для химических предприятий особенно важно:

сухость (стабильная точка росы для предотвращения «водных» проблем),

контроль масляного аэрозоля (защита адсорбента/мембран и анализаторов),

фильтрация частиц (защита клапанов и КИП).

Если система сжатого воздуха нестабильна — планируйте модернизацию: доохлаждение, сепараторы, дренажи, фильтры и осушитель.

6) Добавьте правильные элементы «стабильности»

Для химического производства часто оправданы:

буферный ресивер азота (сглаживает пики, стабилизирует давление, поддерживает продувки),

анализатор кислорода + тревоги (уверенность в чистоте),

автоматическое управление чистотой / экономичные режимы (снижение энергозатрат при низком спросе),

резервирование (критические линии могут требовать резервного источника или двух независимых линий).

7) Учитывайте материалы и среду эксплуатации

В химических цехах возможны коррозионные атмосферы и зоны мойки. Оцените:

степень защиты шкафа/оборудования и антикоррозионную защиту,

варианты из нержавеющей стали там, где важны чистота/коррозионная стойкость,

требования по электрике и классификации зон по правилам площадки (всегда следуйте местным стандартам).

Примеры применений в химическом производстве

Азотная подушка в резервуарах с растворителями для предотвращения поступления O₂ и снижения окисления

Продувка реактора перед вводом горючих паров или реакционно-способных газов

Продувка трубопроводов и корпусов фильтров при смене продукта

Осушка оборудования после мойки для уменьшения влияния влаги на качество

Инертная передача промежуточных продуктов для снижения загрязнения и нежелательных реакций

Обслуживание: что важно знать инженерам

Хорошо спроектированный генератор азота должен обслуживаться предсказуемо. Типичные работы:

замена фильтроэлементов (подготовка входного воздуха),

ремкомплекты клапанов (для PSA),

периодическая калибровка/верификация анализаторов,

контроль точки росы/качества воздуха до генератора,

мониторинг состояния адсорбента (PSA) по мере наработки.

Цель — избежать двух типичных проблем:

дрейф чистоты (часто из-за проблем с качеством воздуха или износа клапанов),

недостаток производительности (обычно из-за занижения размера или роста потребления).

Часто задаваемые вопросы (FAQ)

Безопасен ли генератор азота для химических предприятий?

Да — при правильном проектировании и эксплуатации по процедурам безопасности. В корректной схеме учитываются мониторинг кислорода там, где требуется, правильная вентиляция/сброс, а также соответствие стандартам площадки и местным нормам.

Какая чистота нужна для химического производства?

Зависит от применения (blanketing, продувка, чувствительные реакции). Определяйте чистоту по ограничениям O₂, чувствительности продукта и требованиям безопасности предприятия — затем подбирайте генератор по этим параметрам.

Что лучше: PSA или мембрана?

Для многих химических предприятий PSA предпочтительнее, когда нужны более высокая чистота или гибкость. Мембрана часто выбирается для простых задач, где достаточно умеренной чистоты и важна максимальная простота.

Нужен ли накопительный бак (буфер) азота?

Часто да — особенно при крупных продувках или колебаниях спроса. Буфер стабилизирует давление и снижает необходимость «переразмеривать» генератор.

Заключение: относитесь к азоту как к производственной утилите, а не расходнику

Для химического производства генератор азота — это не только экономия. Это инструмент повышения надёжности и стабильности процесса. Если подобрать его по реальному спросу, обеспечить чистый/сухой сжатый воздух и добавить мониторинг и буферную ёмкость, генерация азота на месте может заметно улучшить:

запасы безопасности,

стабильность качества продукта,

uptime и управляемость производства,

долгосрочные эксплуатационные затраты.

Если хотите, сообщите вашу целевую чистоту азота, расход (Nm³/h или m³/min), давление подачи, а также основную задачу (blanketing, purging или process use) — и я подготовлю Google-friendly версию «подбор + расчёт», включая FAQ и короткое meta-description для публикации.